- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Miksi ladattavat teräsnappiparistot käyttävät laserhitsaustekniikkaa?

2022-12-15

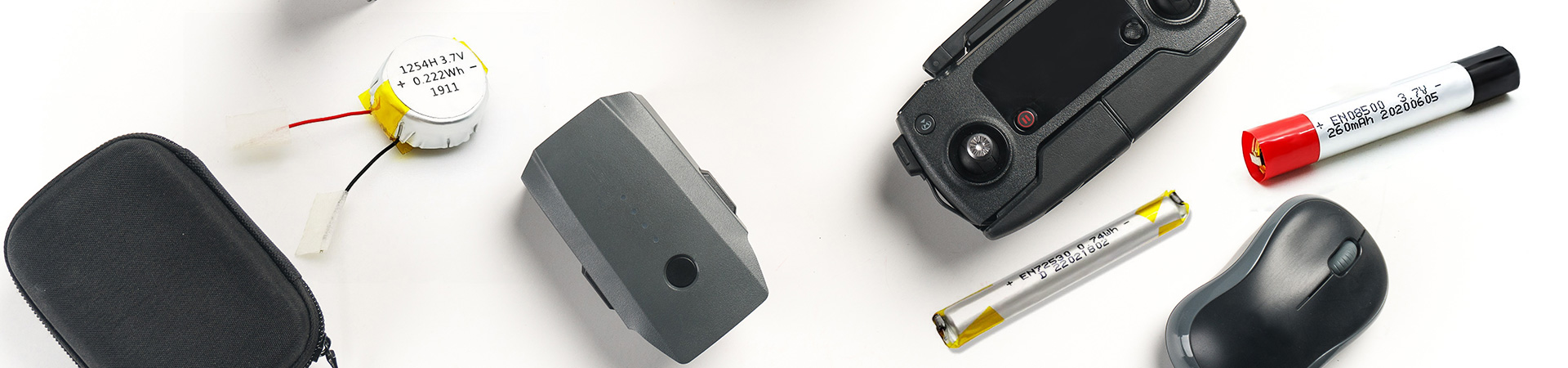

Viime vuosina TWS-kuulokkeiden räjähdysmäisen kasvun myötä uudet ladattavat nappiparistot, joiden edut, kuten korkea kestävyys, korkea turvallisuus ja personointi, ovat olleet ennennäkemättömän suosittuja erilaisissa pienissä puettavissa laitteissa, kuten TWS-kuulokkeissa, älykelloissa, älylaseissa ja älykaiuttimissa.

Nappipariston, joka tunnetaan myös nimellä nappiparisto, suurin etu on hyvä johdonmukaisuus, eikä se pullistu lataus- ja purkujakson aikana. Se voi asettaa suuremman akun kapasiteetin ja liittää suoraan piirilevyyn. Uusi ladattava nappiparisto toteuttaa nopean lataustekniikan ja täyttää joidenkin erikoissovelluslaitteiden tarpeet. Se ei ole vain ympäristöystävällinen, vaan se voidaan myös ladata toistuvasti.

Kun 3C-elektroniikkateollisuutta kehitetään perusteellisesti, asiakkaat asettavat korkeammat vaatimukset akkuturvallisuudelle, jota seuraa korkeammat vaatimukset tuotantoprosessille ja tuotantolinjan laitteille. Siksi useimmat markkinoilla olevat ladattavat teräskuoriset nappiparistot valmistetaan laserhitsaustekniikalla. Miksi ladattavien teräskuoristen nappiparistojen pitäisi käyttää laserhitsaustekniikkaa?

Ensinnäkin opitaan nappipariston laserhitsauksen sovellusprosesseista?

1. Kuori ja peitelevy: nappiteräskuoren laseretsaus;

2. Sähköinen sydänosa: kelan sydämen positiivisten ja negatiivisten navojen hitsaus kuoren kannen kanssa, kuoren kannen laserhitsaus kuoren kanssa ja tiivistysnaulojen hitsaus;

3. Moduulin PACK-osa: sähkösydämen seulonta, sivuliimaus, positiivisten ja negatiivisten elektrodien hitsaus, hitsauksen jälkeinen tarkastus, koon tarkastus, ylempi ja alempi teippi, ilmatiiviystarkastus, tyhjennyslajittelu jne.

Miksi ladattavat teräsnappiparistot käyttävät laserhitsaustekniikkaa?

1. Perinteisen hitsaustekniikan on vaikea täyttää uuden ladattavan nappipariston korkeatasoisia hitsausindikaattoreita. Sitä vastoin laserhitsaustekniikka voi vastata näppäinparistojen käsittelytekniikoiden monimuotoisuuteen, kuten eri materiaalien (ruostumaton teräs, alumiiniseos, kupari, nikkeli jne.), epäsäännölliset hitsausradat, yksityiskohtaisemmat hitsauspisteet ja tarkempi paikannus. hitsausalueet, jotka eivät vain paranna tuotteen hitsauksen johdonmukaisuutta, vaan myös vähentävät akun vaurioita hitsauksen aikana ja on tällä hetkellä paras hitsausprosessi nappiparistolle.

2. Kun sähköytimen positiiviset ja negatiiviset elektrodit hitsataan kuoren kannen kanssa, kuparimateriaalilla on hyvä johtavuus, mutta voimakkaasti heijastavalla materiaalilla on erittäin alhainen laserin absorptionopeus. Lisäksi materiaali on erittäin ohutta, mikä voi helposti vääntyä, kun lämmitysalue on liian suuri, lämmitysaika on liian pitkä tai laserin tehotiheys ei ole riittävä, mikä johtaa huonoon hitsaukseen.

Kun yläkansi on tiivistetty ja hitsattu, nappipariston kuoren ja kansilevyn välisen liitoksen paksuus on käsittelyn jälkeen vain 0,1 mm, mitä ei voida toteuttaa perinteisellä hitsauksella. Jos laserhitsausteho on liian korkea, akun kuori hajoaa suoraan ja sisäinen sähkösydän vaurioituu ja materiaali on erittäin helppo vääntyä. Jos teho on alhainen, hitsausallasta ei voida muodostaa hitsauksen tarkoituksen saavuttamiseksi.

Nasta ja valmis akku toteutetaan yleensä limittäisellä tunkeutumishitsauksella. Tämän hitsausprosessin aikana akku on suljettu ja täytetty elektrolyytillä. Jos hitsausprosessi on epävakaa, on helppo aiheuttaa sisäisiä kalvohitsausvaurioita ja oikosulkua tai akun kuori hitsautuu läpi, mikä johtaa elektrolyytin ulosvirtaukseen, virheelliseen hitsaukseen, ylihitsaukseen ja muihin ei-toivottuihin ilmiöihin.

3. Laserhitsaustekniikkaa voidaan soveltaa teräskuoren nappipariston automaattiseen kokoonpanoon, hitsaukseen ja valmistukseen; Modulaarinen rakenne, joka on yhteensopiva 8-16 mm:n nappiparistokennojen kokoonpanon ja valmistuksen kanssa tuotantolinjatietojen jäljitettävyyden saavuttamiseksi.

4. Laserhitsaustekniikan laitteet voivat ladata tiedot sähkösydämen seulonnasta kaikkiin prosesseihin, kuten sovituksen tarkkuuden hallintaan ja hitsausenergian havaitsemiseen hitsausprosessissa, jotta voidaan toteuttaa täysin automaattinen kokoonpanohitsaus ja varmistaa tehokas tuotteiden tuotanto; Erittäin tarkka lasersovitustekniikka, reaaliaikainen valvontatekniikka hitsauksessa ja visuaalinen kokolajittelutekniikka takaavat korkealaatuisen hitsauksen samalla kun otetaan huomioon korkean tarkkuuden koon hallinta, korkeampi luotettavuus ja vakaus, ja hitsauksen huippuluokka on 99,5%.

Nappipariston, joka tunnetaan myös nimellä nappiparisto, suurin etu on hyvä johdonmukaisuus, eikä se pullistu lataus- ja purkujakson aikana. Se voi asettaa suuremman akun kapasiteetin ja liittää suoraan piirilevyyn. Uusi ladattava nappiparisto toteuttaa nopean lataustekniikan ja täyttää joidenkin erikoissovelluslaitteiden tarpeet. Se ei ole vain ympäristöystävällinen, vaan se voidaan myös ladata toistuvasti.

Kun 3C-elektroniikkateollisuutta kehitetään perusteellisesti, asiakkaat asettavat korkeammat vaatimukset akkuturvallisuudelle, jota seuraa korkeammat vaatimukset tuotantoprosessille ja tuotantolinjan laitteille. Siksi useimmat markkinoilla olevat ladattavat teräskuoriset nappiparistot valmistetaan laserhitsaustekniikalla. Miksi ladattavien teräskuoristen nappiparistojen pitäisi käyttää laserhitsaustekniikkaa?

Ensinnäkin opitaan nappipariston laserhitsauksen sovellusprosesseista?

1. Kuori ja peitelevy: nappiteräskuoren laseretsaus;

2. Sähköinen sydänosa: kelan sydämen positiivisten ja negatiivisten navojen hitsaus kuoren kannen kanssa, kuoren kannen laserhitsaus kuoren kanssa ja tiivistysnaulojen hitsaus;

3. Moduulin PACK-osa: sähkösydämen seulonta, sivuliimaus, positiivisten ja negatiivisten elektrodien hitsaus, hitsauksen jälkeinen tarkastus, koon tarkastus, ylempi ja alempi teippi, ilmatiiviystarkastus, tyhjennyslajittelu jne.

Miksi ladattavat teräsnappiparistot käyttävät laserhitsaustekniikkaa?

1. Perinteisen hitsaustekniikan on vaikea täyttää uuden ladattavan nappipariston korkeatasoisia hitsausindikaattoreita. Sitä vastoin laserhitsaustekniikka voi vastata näppäinparistojen käsittelytekniikoiden monimuotoisuuteen, kuten eri materiaalien (ruostumaton teräs, alumiiniseos, kupari, nikkeli jne.), epäsäännölliset hitsausradat, yksityiskohtaisemmat hitsauspisteet ja tarkempi paikannus. hitsausalueet, jotka eivät vain paranna tuotteen hitsauksen johdonmukaisuutta, vaan myös vähentävät akun vaurioita hitsauksen aikana ja on tällä hetkellä paras hitsausprosessi nappiparistolle.

2. Kun sähköytimen positiiviset ja negatiiviset elektrodit hitsataan kuoren kannen kanssa, kuparimateriaalilla on hyvä johtavuus, mutta voimakkaasti heijastavalla materiaalilla on erittäin alhainen laserin absorptionopeus. Lisäksi materiaali on erittäin ohutta, mikä voi helposti vääntyä, kun lämmitysalue on liian suuri, lämmitysaika on liian pitkä tai laserin tehotiheys ei ole riittävä, mikä johtaa huonoon hitsaukseen.

Kun yläkansi on tiivistetty ja hitsattu, nappipariston kuoren ja kansilevyn välisen liitoksen paksuus on käsittelyn jälkeen vain 0,1 mm, mitä ei voida toteuttaa perinteisellä hitsauksella. Jos laserhitsausteho on liian korkea, akun kuori hajoaa suoraan ja sisäinen sähkösydän vaurioituu ja materiaali on erittäin helppo vääntyä. Jos teho on alhainen, hitsausallasta ei voida muodostaa hitsauksen tarkoituksen saavuttamiseksi.

Nasta ja valmis akku toteutetaan yleensä limittäisellä tunkeutumishitsauksella. Tämän hitsausprosessin aikana akku on suljettu ja täytetty elektrolyytillä. Jos hitsausprosessi on epävakaa, on helppo aiheuttaa sisäisiä kalvohitsausvaurioita ja oikosulkua tai akun kuori hitsautuu läpi, mikä johtaa elektrolyytin ulosvirtaukseen, virheelliseen hitsaukseen, ylihitsaukseen ja muihin ei-toivottuihin ilmiöihin.

3. Laserhitsaustekniikkaa voidaan soveltaa teräskuoren nappipariston automaattiseen kokoonpanoon, hitsaukseen ja valmistukseen; Modulaarinen rakenne, joka on yhteensopiva 8-16 mm:n nappiparistokennojen kokoonpanon ja valmistuksen kanssa tuotantolinjatietojen jäljitettävyyden saavuttamiseksi.

4. Laserhitsaustekniikan laitteet voivat ladata tiedot sähkösydämen seulonnasta kaikkiin prosesseihin, kuten sovituksen tarkkuuden hallintaan ja hitsausenergian havaitsemiseen hitsausprosessissa, jotta voidaan toteuttaa täysin automaattinen kokoonpanohitsaus ja varmistaa tehokas tuotteiden tuotanto; Erittäin tarkka lasersovitustekniikka, reaaliaikainen valvontatekniikka hitsauksessa ja visuaalinen kokolajittelutekniikka takaavat korkealaatuisen hitsauksen samalla kun otetaan huomioon korkean tarkkuuden koon hallinta, korkeampi luotettavuus ja vakaus, ja hitsauksen huippuluokka on 99,5%.