- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Miksi laminoitu akkuprosessi on edullisempi ja miksi johtavat akkuyritykset ottavat laminoitua akkuprosessia käyttöön peräkkäin?

2022-12-13

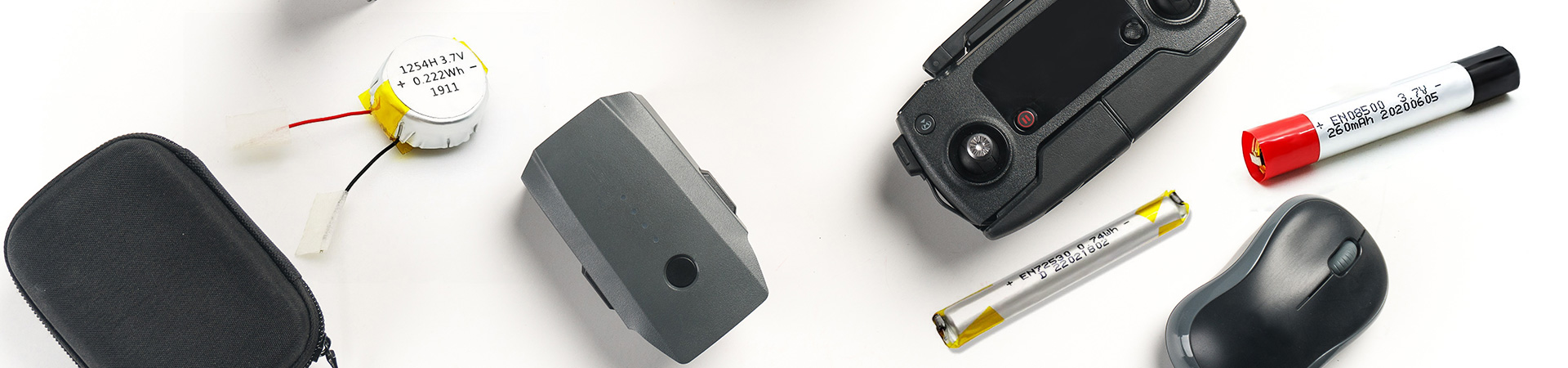

Akun valmistusprosessi on jaettu pääasiassa kahteen tekniseen reittiin: laminointiprosessiin ja käämitysprosessiin. Tällä hetkellä kiinalaisten akkuyritysten pääasiallinen tekninen suunta on pääasiassa käämityksen ympärillä, mutta laminointitekniikan edistyessä suuri määrä akkuyrityksiä alkaa tulla laminointialalle.

Äskettäinen akkumarkkinoiden tutkimusraportti huomautti, että tällä hetkellä valtavirran akkuyrityksillä on tekninen reittisuunnitelma laminoitujen akkujen suhteen. Suurikokoisten neliömäisten akkujen trendissä sekä laminoitujen laitteiden teknologisessa kehityksessä laminoitua prosessia odotetaan laajalti sovellettavan. Mikä tässä tapauksessa on akkulaminoitu tekniikka, mitkä ovat sen edut ja miksi johtavat akkuyritykset käyttävät laminoituja akkuja?

Laminoitu akkuprosessi

Ymmärretään, että laminointi viittaa tuotantoprosessiin, jossa elektrodilevyt ja kalvot pinotaan vuorotellen yhteen monikerroksisten laminoitujen elektrodiytimien viimeistelemiseksi. Käärimisprosessiin verrattuna laminointiprosessilla on enemmän etuja energiatiheyden, turvallisuuden, käyttöiän jne.

Kolmessa eri litiumparistossa lieriömäinen akku käyttää vain käämitysprosessia, joustava pakkausprosessi vain laminointiprosessia ja neliömäinen akku voi käyttää joko käämitysprosessia tai laminointiprosessia. Tällä hetkellä globaalien johtavien akkuyritysten tulevaisuuden tuotesuunnittelussa ollaan vähitellen siirtymässä laminoituihin akkuihin.

Laminointiprosessi voi tehokkaasti välttää napaytimen viat, kuten jauheen putoamisen ja aukon, jotka aiheutuvat napakappaleen ja kalvon taipumisesta käämitysprosessissa; Samaan aikaan laminoidun akun suurennusteho on parempi kuin tavallisen rakenteen, välikorvan rakenteen ja käämitysprosessin moninapaisen korvarakenteen. Akkutehtaiden sovelluksesta, esimerkkinä BYD ja Honeycomb Energy, laminointiteknologian soveltaminen on vähitellen kypsynyt ja tuotannon tehokkuus on parantunut nopeasti. Joissakin tapauksissa tehokkuus on erittäin pitkälle käämittävää.

Laminointiprosessissa on kuitenkin myös joitain ongelmia, kuten alhainen tuotantotehokkuus ja suuret laiteinvestoinnit.

2、 Mitkä ovat akun laminointiprosessin edut?

Sähkösydämen suorituskyvyn kannalta laminoinneista tehty sähkösydän on parempi ja käämissä on ylitsepääsemätön "rako".

Toisaalta, kun positiiviset ja negatiiviset elektrodilevyt ja kalvot on kääritty sähköytimeen, kummankin puolen reunoilla olevilla elektrodeilla on suuri kaarevuus, joka on helppo vääntyä ja vääntyä lataus- ja purkuprosessin aikana, mikä johtaa sähköytimen suorituskyvyn heikkeneminen ja jopa mahdollinen turvallisuusriski; Toisaalta purkausprosessin molemmilla puolilla olevan epätasaisen virran jakautumisen vuoksi käämin sydämen jännitepolarisaatio on suuri, mikä johtaa epävakaan purkausjännitteeseen.

Toisin kuin käämitys, laminointiprosessin periaate määrittää, että sähköytimen positiiviset ja negatiiviset elektrodilevyt ja kalvot eivät taipu valmistusprosessin aikana ja ne voidaan avata kokonaan auki ja pinota yhteen. Tämä ei voi vain vähentää sähköytimen sisäistä vastusta ja parantaa sähköytimen tehoa, vaan myös, mikä tärkeintä, tasainen ja vakaa rajapinta mahdollistaa napakappaleen supistumisen ja laajenemisen synkronisesti, jolloin muodonmuutos ja sähkökenttä muuttuvat. yhtenäinen, jotta sähköytimen sisäiset elektronit voivat liikkua helpommin, mikä saavuttaa nopeamman lataus- ja purkunopeuden.

Siksi samassa tilavuudessa laminoidun ytimen energiatiheys on noin 5 % suurempi kuin käämin energiatiheys, ja sen käyttöikä on pidempi.

Suorituskyvyn lisäksi laminoidun ytimen turvallisuus on myös parempi. Funeng Technologyn joustavan laminoidun sähköytimen esimerkkinä sen akupunktiokoke voidaan suorittaa ilman avotulta tai jopa savua, mikä osoittaa korkeaa turvallisuutta. Salaisuus piilee "lämmössä". Käämittävää sähkösydäntä käytetään pääasiassa lämmön haihduttamiseen käämitysakselia pitkin. Lisäksi lämmönsiirron ja lämmön haihtumisen vaikutus ei ole ihanteellinen käämityskerrosten suuren määrän vuoksi; Vähemmän elektrodipinokerroksia ja suuremmalla pinta-alalla laminoidulla ytimellä on ilmeinen lämmönsiirto- ja lämmönpoistovaikutus, ja ytimen lämpöstabiilisuus on parantunut.

Yhteenvetona voidaan todeta, että laminointiprosessi on parempi kuin käämitysprosessi energiatiheyden, turvallisuuden ja varauksenpurkaustehokkuuden suhteen.

Äskettäinen akkumarkkinoiden tutkimusraportti huomautti, että tällä hetkellä valtavirran akkuyrityksillä on tekninen reittisuunnitelma laminoitujen akkujen suhteen. Suurikokoisten neliömäisten akkujen trendissä sekä laminoitujen laitteiden teknologisessa kehityksessä laminoitua prosessia odotetaan laajalti sovellettavan. Mikä tässä tapauksessa on akkulaminoitu tekniikka, mitkä ovat sen edut ja miksi johtavat akkuyritykset käyttävät laminoituja akkuja?

1、 Mikä on akun laminointiprosessi?

Laminoitu akkuprosessi

Ymmärretään, että laminointi viittaa tuotantoprosessiin, jossa elektrodilevyt ja kalvot pinotaan vuorotellen yhteen monikerroksisten laminoitujen elektrodiytimien viimeistelemiseksi. Käärimisprosessiin verrattuna laminointiprosessilla on enemmän etuja energiatiheyden, turvallisuuden, käyttöiän jne.

Kolmessa eri litiumparistossa lieriömäinen akku käyttää vain käämitysprosessia, joustava pakkausprosessi vain laminointiprosessia ja neliömäinen akku voi käyttää joko käämitysprosessia tai laminointiprosessia. Tällä hetkellä globaalien johtavien akkuyritysten tulevaisuuden tuotesuunnittelussa ollaan vähitellen siirtymässä laminoituihin akkuihin.

Laminointiprosessi voi tehokkaasti välttää napaytimen viat, kuten jauheen putoamisen ja aukon, jotka aiheutuvat napakappaleen ja kalvon taipumisesta käämitysprosessissa; Samaan aikaan laminoidun akun suurennusteho on parempi kuin tavallisen rakenteen, välikorvan rakenteen ja käämitysprosessin moninapaisen korvarakenteen. Akkutehtaiden sovelluksesta, esimerkkinä BYD ja Honeycomb Energy, laminointiteknologian soveltaminen on vähitellen kypsynyt ja tuotannon tehokkuus on parantunut nopeasti. Joissakin tapauksissa tehokkuus on erittäin pitkälle käämittävää.

Laminointiprosessissa on kuitenkin myös joitain ongelmia, kuten alhainen tuotantotehokkuus ja suuret laiteinvestoinnit.

2、 Mitkä ovat akun laminointiprosessin edut?

Sähkösydämen suorituskyvyn kannalta laminoinneista tehty sähkösydän on parempi ja käämissä on ylitsepääsemätön "rako".

Toisaalta, kun positiiviset ja negatiiviset elektrodilevyt ja kalvot on kääritty sähköytimeen, kummankin puolen reunoilla olevilla elektrodeilla on suuri kaarevuus, joka on helppo vääntyä ja vääntyä lataus- ja purkuprosessin aikana, mikä johtaa sähköytimen suorituskyvyn heikkeneminen ja jopa mahdollinen turvallisuusriski; Toisaalta purkausprosessin molemmilla puolilla olevan epätasaisen virran jakautumisen vuoksi käämin sydämen jännitepolarisaatio on suuri, mikä johtaa epävakaan purkausjännitteeseen.

Toisin kuin käämitys, laminointiprosessin periaate määrittää, että sähköytimen positiiviset ja negatiiviset elektrodilevyt ja kalvot eivät taipu valmistusprosessin aikana ja ne voidaan avata kokonaan auki ja pinota yhteen. Tämä ei voi vain vähentää sähköytimen sisäistä vastusta ja parantaa sähköytimen tehoa, vaan myös, mikä tärkeintä, tasainen ja vakaa rajapinta mahdollistaa napakappaleen supistumisen ja laajenemisen synkronisesti, jolloin muodonmuutos ja sähkökenttä muuttuvat. yhtenäinen, jotta sähköytimen sisäiset elektronit voivat liikkua helpommin, mikä saavuttaa nopeamman lataus- ja purkunopeuden.

Siksi samassa tilavuudessa laminoidun ytimen energiatiheys on noin 5 % suurempi kuin käämin energiatiheys, ja sen käyttöikä on pidempi.

Suorituskyvyn lisäksi laminoidun ytimen turvallisuus on myös parempi. Funeng Technologyn joustavan laminoidun sähköytimen esimerkkinä sen akupunktiokoke voidaan suorittaa ilman avotulta tai jopa savua, mikä osoittaa korkeaa turvallisuutta. Salaisuus piilee "lämmössä". Käämittävää sähkösydäntä käytetään pääasiassa lämmön haihduttamiseen käämitysakselia pitkin. Lisäksi lämmönsiirron ja lämmön haihtumisen vaikutus ei ole ihanteellinen käämityskerrosten suuren määrän vuoksi; Vähemmän elektrodipinokerroksia ja suuremmalla pinta-alalla laminoidulla ytimellä on ilmeinen lämmönsiirto- ja lämmönpoistovaikutus, ja ytimen lämpöstabiilisuus on parantunut.

Yhteenvetona voidaan todeta, että laminointiprosessi on parempi kuin käämitysprosessi energiatiheyden, turvallisuuden ja varauksenpurkaustehokkuuden suhteen.