- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Yhteenveto pehmeiden litiumioniakkujen pullistuman syistä

Yhteenveto pehmeiden litiumioniakkujen pullistuman syistä

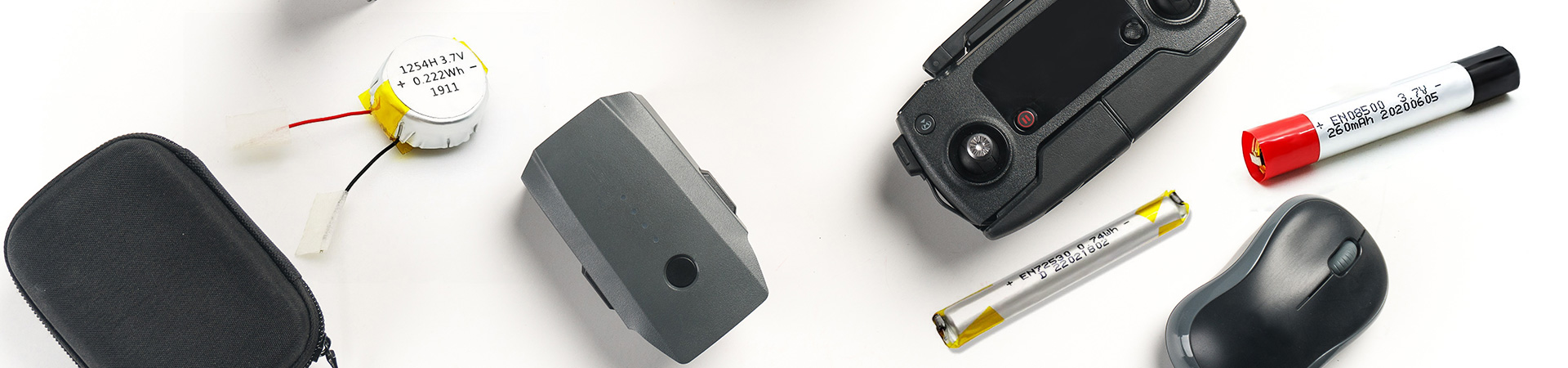

Pehmeäpakkaisten litiumioniakkujen turpoamiseen on monia syitä. Kirjoittaja jakaa kokeellisen tutkimus- ja kehityskokemuksen perusteella litiumakun pullistumisen syyt kolmeen kategoriaan: ensinnäkin akkuelektrodin laajenemisen aiheuttama paksuuden kasvu pyöräilyn aikana; Toinen on elektrolyytin hapettumisen ja hajoamisen aiheuttama turvotus kaasun tuottamiseksi. Kolmas on prosessivirheiden, kuten kosteuden, aiheuttama pullistuminen ja löysästä akkupakkauksesta johtuvat kulmavauriot. Eri akkujärjestelmissä hallitseva tekijä akun paksuuden muutoksissa on erilainen. Esimerkiksi litiumtitanaattinegatiivisissa elektrodijärjestelmissä pääasiallinen pullistumistekijä on kaasurumpu; Grafiittinegatiivisessa elektrodijärjestelmässä elektrodilevyn paksuus ja kaasuntuotanto edistävät molemmat akun turpoamista.

1、 Muutos elektrodilevyn paksuudessa

Keskustelua grafiittinegatiivielektrodin laajenemiseen vaikuttavista tekijöistä ja mekanismeista

Kennojen paksuuden kasvu litiumioniakkujen latausprosessin aikana johtuu pääasiassa negatiivisen elektrodin laajenemisesta. Positiivisen elektrodin laajenemisnopeus on vain 2-4%, ja negatiivinen elektrodi koostuu yleensä grafiitista, liimasta ja johtavasta hiilestä. Itse grafiittimateriaalin laajenemisnopeus saavuttaa ~10 %, ja grafiittinegatiivisen elektrodin laajenemisnopeuden muutoksen tärkeimpiä vaikuttavia tekijöitä ovat: SEI-kalvon muodostuminen, varaustila (SOC), prosessiparametrit ja muut vaikuttavat tekijät.

(1) SEI-kalvon muodostamien litiumioniakkujen ensimmäisen lataus- ja purkuprosessin aikana elektrolyytti käy läpi pelkistysreaktion grafiittihiukkasten kiinteän ja nesteen rajapinnassa, jolloin muodostuu passivointikerros (SEI-kalvo), joka peittää elektrodin pinnan. materiaalia. SEI-kalvon muodostuminen lisää merkittävästi anodin paksuutta, ja SEI-kalvon muodostumisesta johtuen kennon paksuus kasvaa noin 4 %. Pitkän aikavälin kiertoprosessin näkökulmasta eri grafiittien fysikaalisesta rakenteesta ja ominaispinta-alasta riippuen kiertoprosessi johtaa SEI:n liukenemiseen ja uuden SEI-tuotannon dynaamiseen prosessiin, kuten hiutalegrafiitin, jolla on suurempi laajeneminen. nopeammin kuin pallomainen grafiitti.

(2) Ladatun tilan akkukennon kiertoprosessin aikana grafiittianodin tilavuuden kasvulla on hyvä jaksollinen toiminnallinen suhde akkukennon SOC:hen. Eli kun litiumionit jatkavat uppoamista grafiittiin (akkukennon SOC:n kasvaessa), tilavuus laajenee vähitellen. Kun litiumioneja irtoaa grafiittianodista, akkukennon SOC pienenee vähitellen ja vastaava grafiittianodin tilavuus pienenee vähitellen.

(3) Prosessiparametrien näkökulmasta tiivistystiheydellä on merkittävä vaikutus grafiittianodiin. Elektrodin kylmäpuristusprosessin aikana grafiittianodikalvokerrokseen syntyy suuri puristusjännitys, jota on vaikea vapauttaa kokonaan myöhemmissä korkean lämpötilan paistoissa ja muissa elektrodin prosesseissa. Kun akkukenno latautuu ja puretaan syklisesti, johtuen useiden tekijöiden, kuten litiumionien sisääntulon ja irtoamisen, liiman elektrolyytin turpoamisen yhteisvaikutuksista, kalvojännitys vapautuu kiertoprosessin aikana ja laajenemisnopeus kasvaa. Toisaalta tiivistystiheys määrää anodikalvokerroksen huokoskapasiteetin. Kalvokerroksen huokoskapasiteetti on suuri, mikä voi tehokkaasti absorboida elektrodin laajennuksen tilavuuden. Huokoskapasiteetti on pieni, ja kun elektrodi laajenee, tilaa ei ole tarpeeksi absorboimaan laajenemisen synnyttämää tilavuutta. Tällä hetkellä laajeneminen voi laajentua vain kalvokerroksen ulkopuolelle, mikä ilmenee anodikalvon tilavuuden laajenemisena.

(4) Muut tekijät, kuten liiman sidoslujuus (liima, grafiittihiukkaset, johtava hiili ja keräimen ja nesteen välisen rajapinnan sidoslujuus), varauksen purkautumisnopeus, liiman ja elektrolyytin turpoamiskyky , grafiittihiukkasten muoto ja pinotustiheys sekä elektroditilavuuden kasvu, joka johtuu liiman epäonnistumisesta kiertoprosessin aikana, vaikuttavat kaikki tietyssä määrin anodin laajenemiseen.

Laajenemisnopeuden laskennassa käytä animemenetelmää anodilevyn koon mittaamiseen X- ja Y-suunnassa, mikrometrillä mittaamaan paksuus Z-suunnassa ja mittaa erikseen, kun leimauslevy ja sähkösydän on latautunut täyteen.

Kuva 1 Kaaviokuva anodilevyn mittauksesta

Tiivistystiheyden ja pinnoitteen laadun vaikutus negatiivisen elektrodin laajenemiseen

Käyttämällä tiivistystiheyttä ja pinnoitteen laatua tekijöinä otettiin kolme eri tasoa täyden tekijän ortogonaalista koesuunnittelua varten (kuten taulukosta 1 esitetään), muiden ehtojen ollessa samat jokaiselle ryhmälle.

Kuten kuvioissa 2 (a) ja (b) esitetään, sen jälkeen kun akkukenno on latautunut täyteen, anodilevyn laajenemisnopeus X/Y/Z-suunnassa kasvaa tiivistystiheyden kasvaessa. Kun tiivistystiheys kasvaa arvosta 1,5 g/cm3 arvoon 1,7 g/cm3, laajenemisnopeus X/Y-suunnassa kasvaa 0,7 %:sta 1,3 %:iin ja laajenemisnopeus Z-suunnassa kasvaa 13 %:sta 18 %:iin. Kuvasta 2 (a) voidaan nähdä, että eri tiivistystiheyksillä laajenemisnopeus X-suunnassa on suurempi kuin Y-suunnassa. Pääsyy tähän ilmiöön johtuu napalevyn kylmäpuristusprosessista. Kylmäpuristusprosessin aikana, kun napalevy kulkee puristustelan läpi, minimivastuksen lain mukaan, kun materiaaliin kohdistuu ulkoisia voimia, materiaalihiukkaset virtaavat minimivastuksen suuntaan.

Kuva 2 Anodien laajenemisnopeus eri suuntiin

Kun anodilevyä kylmäpuristetaan, pienin vastus on MD-suunnassa (elektrodilevyn Y-suunta, kuten kuvassa 3). Jännitys on helpompi purkaa MD-suunnassa, kun taas TD-suunnassa (elektrodilevyn X-suunta) on suurempi vastus, mikä vaikeuttaa jännityksen purkamista valssausprosessin aikana. Jännitys TD-suunnassa on suurempi kuin MD-suunnassa. Siksi sen jälkeen kun elektrodilevy on latautunut täyteen, laajenemisnopeus X-suunnassa on suurempi kuin Y-suunnassa. Toisaalta tiivistystiheys kasvaa ja elektrodilevyn huokoskapasiteetti pienenee (kuten kuvassa 4). Latauksen aikana anodikalvokerroksen sisällä ei ole tarpeeksi tilaa grafiitin laajenemistilavuuden absorboimiseksi, ja ulkoinen ilmentymä on, että elektrodilevy laajenee kokonaisuutena X-, Y- ja Z-suunnassa. Kuvista 2 (c) ja (d) voidaan nähdä, että pinnoitteen laatu parani arvosta 0,140 g/1540,25 mm2 arvoon 0,190 g/1540,25 mm2, laajenemisnopeus X-suunnassa kasvoi 0,84 %:sta 1,15 %:iin ja laajenemisnopeus Y-suunnassa nousi 0,89 %:sta 1,05 %:iin. Laajenemisvauhdin trendi Z-suunnassa on päinvastainen kuin X/Y-suunnassa osoittaen laskevaa trendiä 16,02 %:sta 13,77 %:iin. Grafiittianodin laajeneminen osoittaa vaihtelevaa kuviota X-, Y- ja Z-suunnissa, ja pinnoitteen laadun muutos heijastuu pääasiassa kalvon paksuuden merkittävänä muutoksena. Yllä oleva anodin vaihtelukuvio on yhdenmukainen kirjallisuuden tulosten kanssa, eli mitä pienempi kollektorin paksuuden suhde kalvonpaksuuteen, sitä suurempi jännitys on kollektorissa.

Kuva 4 Muutokset tyhjiöosuudessa eri tiivistystiheyksillä

Kuparifolion paksuuden vaikutus negatiiviseen elektrodin laajenemiseen

Valitse kaksi vaikuttavaa tekijää, kuparikalvon paksuus ja pinnoitteen laatu, kuparikalvon paksuuden ollessa 6 ja 8 μm. Anodipinnoitemassat olivat 0,140 g/1, 540,25 mm2 ja 0,190 g/1, 540,25 mm2, vastaavasti. Tiivistystiheys oli 1,6 g/cm3, ja muut olosuhteet olivat samat jokaisessa koeryhmässä. Koetulokset on esitetty kuvassa 5. Kuvista 5 (a) ja (c) voidaan nähdä, että kahdella eri pinnoitelaadulla, X/Y-suunnassa 8 μ m kuparifolioanodilevyn laajenemisnopeus on pienempi. yli 6 μm. Kuparifolion paksuuden kasvu johtaa sen kimmomoduulin kasvuun (katso kuva 6), mikä parantaa sen muodonmuutoskestävyyttä ja lisää sen anodin laajenemisen rajoitusta, mikä johtaa laajenemisnopeuden laskuun. Kirjallisuuden mukaan samalla pinnoitteen laadulla kuparikalvon paksuuden kasvaessa kollektorin paksuuden suhde kalvonpaksuuteen kasvaa, kollektorin jännitys pienenee ja elektrodin laajenemisnopeus pienenee. Z-suunnassa laajentumisnopeuden muutostrendi on täysin päinvastainen. Kuviosta 5 (b) voidaan nähdä, että kun kuparikalvon paksuus kasvaa, laajenemisnopeus kasvaa; Kuvien 5 (b) ja (d) vertailusta voidaan nähdä, että kun pinnoitteen laatu kasvaa arvoista 0,140 g/1 ja 540,25 mm2 arvoon 0,190 g/1540,25 mm2, kuparikalvon paksuus ja laajenemisnopeus kasvavat. vähenee. Kuparikalvon paksuuden lisääminen, vaikka se onkin hyödyllistä vähentää sen omaa jännitystä (suuri lujuus), lisää jännitystä kalvokerroksessa, mikä johtaa Z-suuntaisen laajenemisnopeuden kasvuun, kuten kuviossa 5 (b) esitetään; Pinnoitteen laadun parantuessa, vaikka paksu kuparifolio edistääkin kalvokerroksen jännityksen kasvua, se parantaa myös kalvokerroksen sitomiskykyä. Tällä hetkellä sitomisvoima tulee selvemmäksi ja Z-suuntainen laajenemisnopeus laskee.

Kuva 6 eripaksuisten kuparikalvojen jännitys-venymäkäyrät

Grafiittityypin vaikutus negatiivisen elektrodin laajenemiseen

Kokeessa käytettiin viittä erityyppistä grafiittia (katso taulukko 2), joiden pinnoitemassa oli 0,165 g/1540,25 mm2, tiivistystiheys 1,6 g/cm3 ja kuparikalvon paksuus 8 µm. Muut olosuhteet ovat samat, ja koetulokset on esitetty kuvassa 7. Kuvasta 7 (a) voidaan nähdä, että eri grafiittien laajenemisnopeuksissa on merkittäviä eroja X/Y-suunnassa, vähintään 0,27 % ja enintään 1,14 %. Laajenemisnopeudet Z-suunnassa ovat 15,44 % ja 17,47 %. Niillä, joilla on suuri laajeneminen X/Y-suunnassa, on pieni laajeneminen Z-suunnassa, mikä on yhdenmukainen luvussa 2.2 analysoitujen tulosten kanssa. A-1-grafiittia käyttävillä kennoilla oli vakavia muodonmuutoksia 20 %:n muodonmuutosnopeudella, kun taas muissa soluryhmissä ei esiintynyt muodonmuutosta, mikä osoittaa, että X/Y-laajenemisnopeuden koolla on merkittävä vaikutus solun muodonmuutokseen.

Kuva 7 Erilaiset grafiitin laajenemisnopeudet

Johtopäätös

(1) Tiivistystiheyden lisääminen lisää anodilevyn laajenemisnopeutta X/Y- ja Z-suunnissa täyden täytön aikana, ja laajenemisnopeus X-suunnassa on suurempi kuin Y-suunnassa (X-suunta on telan akselin suunta anodilevyn kylmäpuristusprosessin aikana ja Y-suunta on konehihnan suunta).

(2) Lisäämällä pinnoitteen laatua laajenemisnopeus X/Y-suunnassa pyrkii kasvamaan, kun taas laajenemisnopeus Z-suunnassa laskee; Pinnoitteen laadun parantaminen johtaa vetojännityksen lisääntymiseen nestekeräyksessä.

(3) Virrankerääjän vahvuuden parantaminen voi estää anodin laajenemista X/Y-suunnassa.

(4) Eri tyyppisillä grafiitilla on merkittäviä eroja laajenemisnopeuksissa X/Y- ja Z-suunnassa, ja laajenemiskoolla X/Y-suunnassa on merkittävä vaikutus solun muodonmuutokseen.

2、 Akkukaasun tuotannon aiheuttama pullistuma

Akkujen sisäinen kaasuntuotanto on toinen tärkeä syy akkujen pullistumiseen, olipa kyseessä sitten huoneenlämpötilan pyöräily, korkean lämpötilan pyöräily tai korkean lämpötilan varastointi, se tuottaa eriasteista pullistuvaa kaasua. Akun ensimmäisen lataus- ja purkuprosessin aikana elektrodin pinnalle muodostuu SEI (Solid Electrolyte Interface) -kalvo. Negatiivisen SEI-kalvon muodostuminen johtuu pääasiassa EC:n (etyleenikarbonaatin) pelkistämisestä ja hajoamisesta. Alkyylilitiumin ja Li2CO3:n muodostumisen myötä syntyy suuri määrä CO:a ja C2H4:ää. Liuottimissa olevat DMC (dimetyylikarbonaatti) ja EMC (etyylimetyylikarbonaatti) muodostavat myös RLiCO3:a ja ROLi:a kalvonmuodostusprosessin aikana, minkä seurauksena muodostuu kaasuja, kuten CH4, C2H6 ja C3H8, sekä CO-kaasuja. PC- (propeenikarbonaatti) -pohjaisissa elektrolyyteissä kaasun tuotanto on suhteellisen korkea, pääasiassa PC-pelkistyksen tuottamaa C3H8-kaasua. Litium-rautafosfaattipehmeät akut kokevat vakavimman täytön latauksen jälkeen 0,1 C:ssa ensimmäisen jakson aikana. Kuten yllä olevasta voidaan nähdä, SEI:n muodostumiseen liittyy suuren kaasumäärän tuotanto, mikä on väistämätön prosessi. H2O:n esiintyminen epäpuhtauksissa saa P-F-sidoksen LiPF6:ssa epävakaaksi, jolloin syntyy HF:ää, mikä johtaa tämän akkujärjestelmän epävakauteen ja kaasun muodostumiseen. Liiallinen H2O kuluttaa Li+:a ja tuottaa LiOH:ta, LiO2:ta ja H2:ta, mikä johtaa kaasujen muodostumiseen. Varastoinnin ja pitkäaikaisten lataus- ja purkuprosessien aikana voi myös syntyä kaasua. Suljetuissa litiumioniakuissa suuri määrä kaasua voi saada akun laajenemaan, mikä vaikuttaa sen suorituskykyyn ja lyhentää sen käyttöikää. Tärkeimmät syyt kaasun muodostumiseen akun varastoinnin aikana ovat seuraavat: (1) H2O:n läsnäolo akkujärjestelmässä voi johtaa HF:n muodostumiseen, mikä voi vahingoittaa SEI:tä. Järjestelmässä oleva O2 voi aiheuttaa elektrolyytin hapettumista, mikä johtaa suuren CO2-määrän muodostumiseen; (2) Jos ensimmäisen muodostuksen aikana muodostunut SEI-kalvo on epästabiili, se vahingoittaa SEI-kalvoa varastointivaiheessa, ja SEI-kalvon uudelleen korjaus vapauttaa kaasuja, jotka koostuvat pääasiassa hiilivedyistä. Akun pitkän lataus- ja purkaussyklin aikana positiivisen materiaalin kiderakenne muuttuu, elektrodin pinnan epätasainen pistepotentiaali ja muut tekijät aiheuttavat joidenkin pistepotentiaalien olevan liian suuri, elektrolyytin stabiilius elektrodilla. pinta pienenee, kasvonaamion jatkuva paksuuntuminen elektrodin pinnalla saa elektrodin rajapinnan vastuksen kasvamaan, mikä parantaa edelleen reaktiopotentiaalia, mikä aiheuttaa elektrolyytin hajoamisen elektrodin pinnalla tuottaen kaasua, ja positiivinen materiaali voi myös vapauttaa kaasua.

Kuva 8 Li4Ti5O12/LiMn2O4-akun kaasukoostumus 5 kuukauden pyöräilyn jälkeen 30, 45 ja 60 ℃:ssa

Litiumioniakuissa yleisesti käytetty elektrolyyttijärjestelmä on LiPF6/EC: EMC, jossa LiPF6:lla on seuraava tasapaino elektrolyytissä

PF5 on vahva happo, joka aiheuttaa helposti karbonaattien hajoamista ja PF5:n määrä kasvaa lämpötilan noustessa. PF5 auttaa hajottamaan elektrolyyttiä ja tuottaa CO2-, CO- ja CxHy-kaasuja. Laskelma osoittaa myös, että EY:n hajoaminen tuottaa CO- ja CO2-kaasuja. C2H4 ja C3H6 syntyvät C2H6:n ja C3H8:n hapetus-pelkistysreaktiolla Ti4+:n kanssa, vastaavasti, kun taas Ti4+ pelkistyy Ti3+:ksi. Asiaankuuluvien tutkimusten mukaan H2:n muodostuminen tulee pienestä määrästä vettä elektrolyytissä, mutta elektrolyytin vesipitoisuus on yleensä 20 × Noin 10-6 H2-kaasun tuotannossa. Wu Kain kokeessa Shanghai Jiao Tong -yliopistossa valittiin grafiitti/NCM111 akuksi, jolla on pieni panos, ja pääteltiin, että H2:n lähde on karbonaatin hajoaminen korkean jännitteen alaisena.

3、 Epänormaali prosessi, joka johtaa kaasun tuotantoon ja laajenemiseen

1. Huono pakkaus on vähentänyt merkittävästi huonon pakkauksen aiheuttamien paisuneiden akkukennojen osuutta. Syyt huonoon ylätiivistykseen, sivutiivistykseen ja kolmen sivupakkauksen kaasunpoistoon on esitelty aiemmin. Huono pakkaus molemmilla puolilla johtaa akkukennoon, jota edustaa pääasiassa ylätiiviste ja kaasunpoisto. Ylätiivistys johtuu pääasiassa kielekkeen huonosta tiivistämisestä, ja kaasunpoisto johtuu pääasiassa kerroksista (mukaan lukien PP:n erottuminen Al:sta elektrolyytin ja geelin vuoksi). Huono pakkaus saa ilman kosteutta pääsemään akkukennon sisään, jolloin elektrolyytti hajoaa ja tuottaa kaasua.

2. Taskun pinta on vaurioitunut ja akkukenno on vaurioitunut epätavallisesti tai keinotekoisesti vetämällä, mikä johtaa taskun vaurioitumiseen (kuten reikiin) ja veden pääsyn akkukennon sisään.

3. Kulmavaurio: Alumiinin taitetun kulman erityisen muodonmuutoksen vuoksi turvatyynyn tärinä voi vääristää kulmaa ja aiheuttaa Al-vaurioita (mitä suurempi akkukenno, sitä suurempi turvatyyny, sitä helpompi se on vaurioitunut), menettää vedensulkuvaikutuksensa. Kulmiin voidaan lisätä ryppyliimaa tai kuumasulateliimaa ongelman lievittämiseksi. Ja on kiellettyä siirtää akkukennoja turvatyynyillä jokaisessa prosessissa ylätiivistyksen jälkeen, ja toimintatapaan tulisi kiinnittää enemmän huomiota, jotta estetään akkukennoaltaan värähtely ikääntymislevyllä.

4. Vesipitoisuus akkukennon sisällä ylittää standardin. Kun vesipitoisuus ylittää standardin, elektrolyytti hajoaa ja tuottaa kaasua muodostumisen tai kaasunpoiston jälkeen. Tärkeimmät syyt liialliselle vesipitoisuudelle akun sisällä ovat: liiallinen vesipitoisuus elektrolyytissä, liiallinen vesipitoisuus paljaskennossa paistamisen jälkeen ja kuivaushuoneen liiallinen kosteus. Jos epäillään, että liiallinen vesipitoisuus voi aiheuttaa turvotusta, voidaan suorittaa prosessin jälkitarkastus.

5. Muodostusprosessi on epänormaali, ja väärä muodostusprosessi voi saada akun kenno täyttymään.

6. SEI-kalvo on epävakaa, ja akkukennon emissiotoiminto on hieman täytetty kapasiteettitestin lataus- ja purkuprosessin aikana.

7. Ylilataus tai purkautuminen: Prosessin, koneen tai suojalevyn poikkeavuuksien vuoksi akkukennot voivat ylilatautua tai purkaa liikaa, mikä voi johtaa vakaviin ilmakuplien muodostumiseen akkukennoissa.

8. Oikosulku: Toimintavirheiden vuoksi ladatun akkukennon kaksi kielekettä koskettavat ja kokevat oikosulun. Akkukenno kokee kaasuräjähdyksen ja jännite laskee nopeasti, jolloin kielekkeet palavat mustiksi.

9. Sisäinen oikosulku: Sisäinen oikosulku akkukennon positiivisen ja negatiivisen navan välillä aiheuttaa nopean purkauksen ja akkukennon lämpenemisen sekä voimakkaan kaasun puhalluksen. Sisäisille oikosulkuille on monia syitä: suunnitteluongelmat; Eristyskalvon kutistuminen, käpristyminen tai vaurioituminen; Bi-solujen kohdistusvirhe; Eristyskalvon lävistävät purseet; Liiallinen kiinnityspaine; Reunojen silityskoneen liiallinen puristuminen jne. Esimerkiksi aikaisemmin reunasilityskone puristi liikaa akkukennoa riittämättömän leveyden vuoksi, mikä johti oikosulkuun ja katodin ja anodin turvotukseen.

10. Korroosio: Akkukenno käy läpi korroosiota, ja alumiinikerros kuluu reaktiossa, jolloin se menettää esteensä vedeltä ja aiheuttaa kaasun laajenemista.

11. Epänormaali tyhjiöpumppu, joka johtuu järjestelmästä tai koneesta. Kaasunpoisto ei ole perusteellista; Vacuum Sealingin lämpösäteilyvyöhyke on liian suuri, minkä vuoksi kaasunpoiston imubajonetti ei läpäise tehokkaasti taskupussia, mikä johtaa epäpuhtaan imuun.

Toimenpiteet epänormaalin kaasun tuotannon estämiseksi

4. Epänormaalin kaasuntuotannon estäminen vaatii aloittamista sekä materiaalisuunnittelusta että valmistusprosesseista.

Ensinnäkin on tarpeen suunnitella ja optimoida materiaali- ja elektrolyyttijärjestelmä, jotta voidaan varmistaa tiheän ja vakaan SEI-kalvon muodostuminen, parantaa positiivisen elektrodimateriaalin stabiilisuutta ja estää epänormaalin kaasuntuotannon esiintyminen.

Elektrolyyttien käsittelyssä käytetään usein menetelmää, jossa lisätään pieni määrä kalvoa muodostavia lisäaineita, jotta SEI-kalvosta saadaan tasaisempi ja tiheämpi, mikä vähentää SEI-kalvon irtoamista käytön aikana ja kaasuntuotantoa regeneraation aikana, mikä johtaa akkuihin. pullistuma. Asiaankuuluvia tutkimuksia on raportoitu ja sovellettu käytännössä, kuten Cheng Su Harbin Institute of Technologysta, joka raportoi, että kalvoa muodostavan lisäaineen käyttö VC voi vähentää akun pullistumaa. Tutkimus on kuitenkin keskittynyt enimmäkseen yksikomponenttisiin lisäaineisiin, joiden tehokkuus on rajallinen. Cao Changhe ja muut Itä-Kiinan tiede- ja teknologiayliopistosta käyttivät VC- ja PS-komposiittia uutena elektrolyyttikalvon muodostavana lisäaineena, mikä saavutti hyviä tuloksia. Akun kaasuntuotanto väheni merkittävästi korkean lämpötilan varastoinnin ja pyöräilyn aikana. Tutkimukset ovat osoittaneet, että EC:n ja VC:n muodostamat SEI-kalvokomponentit ovat lineaarista alkyylilitiumkarbonaattia. Korkeissa lämpötiloissa LiC:hen kiinnittynyt alkyylilitiumkarbonaatti on epästabiili ja hajoaa kaasuiksi, kuten CO2, mikä johtaa akun turpoamiseen. PS:n muodostama SEI-kalvo on litiumalkyylisulfonaatti. Vaikka kalvossa on vikoja, sillä on tietty kaksiulotteinen rakenne ja se on edelleen suhteellisen stabiili liitettynä LiC:hen korkeissa lämpötiloissa. Kun VC:tä ja PS:ää käytetään yhdessä, PS muodostaa viallisen kaksiulotteisen rakenteen negatiivisen elektrodin pinnalle matalalla jännitteellä. Kun jännite kasvaa, VC muodostaa lineaarisen alkyylilitiumkarbonaatin rakenteen negatiivisen elektrodin pinnalle. Alkyylilitiumkarbonaatti täytetään kaksiulotteisen rakenteen puutteet muodostaen vakaan SEI-kalvon, jonka verkkorakenne on kiinnittynyt LiC:hen. Tämän rakenteen omaava SEI-kalvo parantaa huomattavasti sen stabiilisuutta ja voi tehokkaasti tukahduttaa kalvon hajoamisen aiheuttaman kaasun tuotannon.