- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Yleinen ratkaisusuhde sylinterimäisten akkujen napalevymittojen suunnitteluun

2023-06-06

Yleinen ratkaisusuhde sylinterimäisten akkujen napalevymittojen suunnitteluun

Litiumparistot voidaan luokitella neliömäisiin, pehmeäpakkaisiin ja sylinterimäisiin akkuihin niiden pakkausmenetelmien ja muotojen perusteella. Niistä sylinterimäisillä akuilla on keskeisiä etuja, kuten hyvä konsistenssi, korkea tuotantotehokkuus ja alhaiset valmistuskustannukset. Niillä on yli 30 vuoden kehityshistoria niiden perustamisesta vuonna 1991. Viime vuosina Teslan all napakorvateknologian julkaisun myötä suurten lieriömäisten akkujen käyttö tehoakkujen ja energian varastoinnin aloilla on nopeutunut ja siitä on tullut tutkimusta. suurten litiumakkuyhtiöiden hotspot.

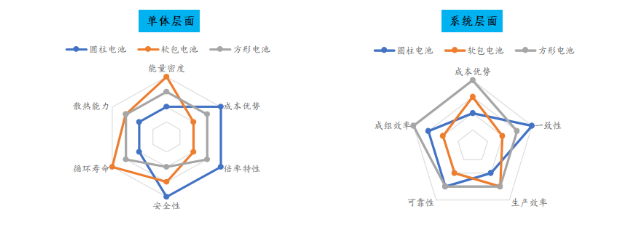

Kuva 1: Erimuotoisten litiumakkujen suorituskyvyn vertailu yksittäisellä ja järjestelmätasolla

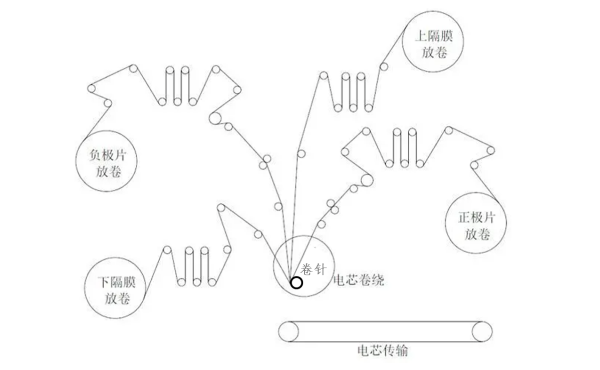

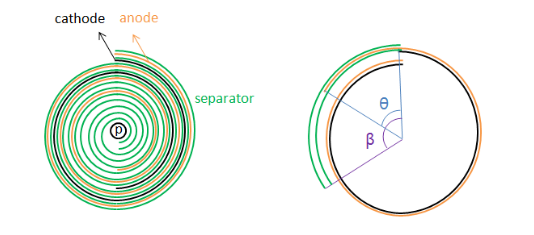

Sylinterimäinen akkukuori voi olla teräskuori, alumiinikuori tai pehmeä pakkaus. Sen yhteinen piirre on, että valmistusprosessissa käytetään käämitystekniikkaa, joka käyttää käämitysneulaa ytimenä ja käyttää käämitysneulaa pyörimään kerrostaen ja käärimään eristyskalvon ja elektrodilevyn yhteen, muodostaen lopulta suhteellisen tasaisen sylinterimäisen käämitysytimen. Kuten seuraavassa kuvassa näkyy, tyypillinen käämitysprosessi on seuraava: ensin käämitysneula puristaa kalvon kalvon esikäämitystä varten, sitten negatiivinen elektrodi asetetaan kahden eristyskalvokerroksen väliin negatiivisen elektrodin esikäämitystä varten, ja sitten positiivinen elektrodi asetetaan sisään nopeaa käämitystä varten. Kun käämitys on valmis, leikkausmekanismi leikkaa elektrodin ja kalvon, ja lopuksi päähän kiinnitetään kerros teippiä muodon kiinnittämiseksi.

Kuva 2: Kaavio käämitysprosessista

Sydämen halkaisijan hallinta käämityksen jälkeen on ratkaisevan tärkeää. Jos halkaisija on liian suuri, sitä ei voida koota, ja jos halkaisija on liian pieni, on tilanhukkaa. Siksi sydämen halkaisijan tarkka suunnittelu on ratkaisevan tärkeää. Onneksi lieriömäiset paristot ovat geometrialtaan suhteellisen säännöllisiä, ja jokaisen elektrodikerroksen ja kalvon ympärysmitta voidaan laskea likiarvosta ympyrää. Lopuksi elektrodin kokonaispituus voidaan laskea yhteen kapasiteetin suunnittelun saamiseksi. Neulan halkaisijan, elektrodikerroksen numeron ja kalvokerroksen numeron kumuloituneet arvot ovat haavaytimen halkaisija. On huomattava, että litiumioniakun suunnittelun ydinelementtejä ovat kapasiteetin suunnittelu ja koko. Lisäksi teoreettisten laskelmien avulla voimme myös suunnitella napakorvan mihin tahansa kelan sydämen kohtaan, ei rajoittuen päähän, häntään tai keskustaan, ja kattaa myös moninapaisen korvan ja kaikki napakorvan suunnittelumenetelmät sylinterimäisille akuille. .

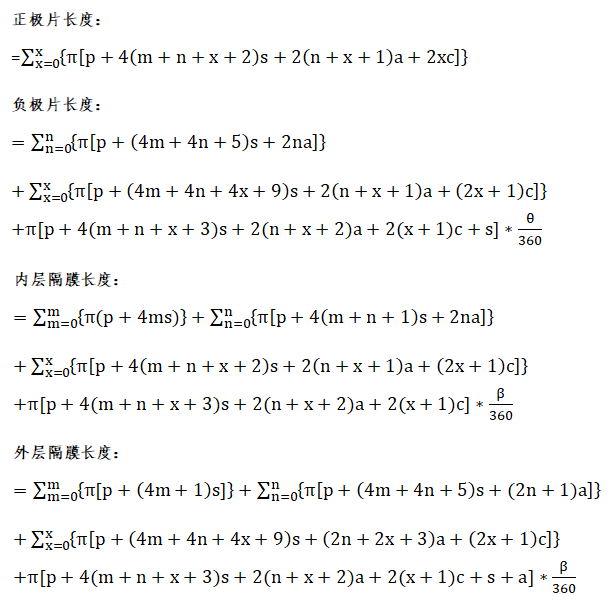

Tutkiaksemme elektrodin pituutta ja sydämen halkaisijaa koskevia kysymyksiä meidän on ensin tutkittava kolme prosessia: eristyskalvon ääretön esikäämitys, negatiivisen elektrodin ääretön esikäämitys ja positiivisen elektrodin ääretön käämitys. Olettaen, että kelan neulan halkaisija on p, eristyskalvon paksuus on s, negatiivisen elektrodin paksuus on a ja positiivisen elektrodin paksuus on c, kaikki millimetreinä.

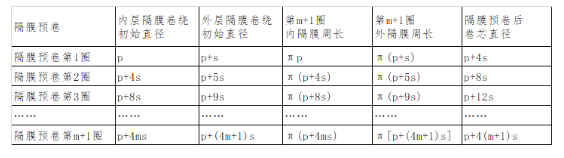

- Eristyskalvon ääretön esikäämitysprosessi

Kalvon esikäämitysprosessin aikana kierretään kaksi kerrosta kalvoja samanaikaisesti, joten ulomman kalvon halkaisija rullausprosessin aikana on aina yksi kerros kalvon paksuutta (+1s) enemmän kuin sisemmän kalvon. Kalvon sisäkäämityksen alkuhalkaisija on edellisen käämin loppuhalkaisija, ja jokaisella kalvon esikäämyksellä sydämen halkaisija kasvaa neljällä kalvon paksuuskerroksella (+4 s).

Liite 1: Eristyskalvon äärettömän esikäämitysprosessin halkaisijan vaihtelulaki

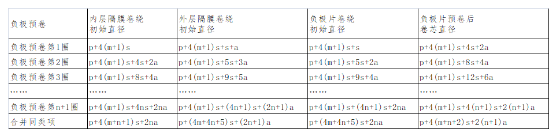

- Negatiivisen elektrodin ääretön esikäämitysprosessi

Negatiivisen elektrodin esikäämitysprosessin aikana negatiivisen elektrodin kerroksen lisäämisen vuoksi ulomman kalvon halkaisija käämitysprosessin aikana on aina yhden kerroksen suurempi kuin sisemmän kalvon ja yhden kerroksen negatiivisen elektrodin paksuus ( +1s+1a), ja sisemmän kalvokäämin alkuhalkaisija on aina yhtä suuri kuin edellisen ympyrän loppuhalkaisija. Tällä hetkellä jokaisen negatiivisen elektrodin esikäämin sydämen halkaisija kasvaa neljällä kalvokerroksella ja kahdella negatiivisen elektrodin paksuuskerroksella (+4s+2a).

Liite 2: Negatiivisen elektrodilevyn äärettömän esikäämitysprosessin halkaisijan vaihtelulaki

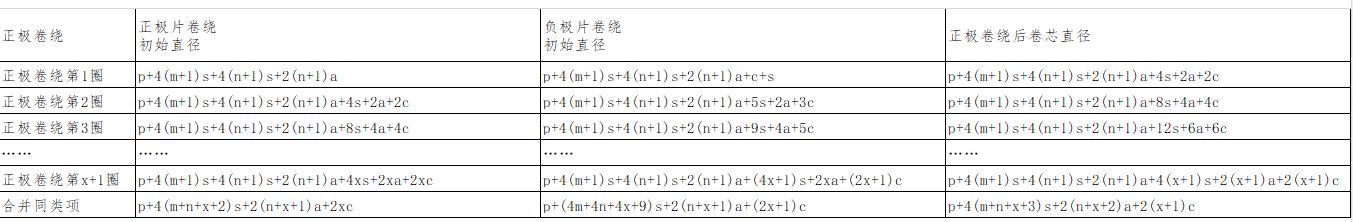

Positiivisen elektrodilevyn ääretön käämitysprosessi

Positiivisen elektrodin käämitysprosessin aikana uuden positiivisen elektrodin kerroksen lisäämisen vuoksi positiivisen elektrodin alkuhalkaisija on aina yhtä suuri kuin edellisen ympyrän loppuhalkaisija, kun taas sisemmän kalvokäämin alkuhalkaisija muuttuu edellisen ympyrän päädyn halkaisija plus yhden positiivisen elektrodin kerroksen paksuus (+1c). Ulkokalvon käämitysprosessin aikana halkaisija on kuitenkin aina vain yksi kerros enemmän kuin sisemmän kalvon paksuus ja yksi negatiivinen elektrodikerros (+1s+1a). Tällä hetkellä negatiivinen elektrodi on valmiiksi kelattu jokaista ympyrää kohti. Kelan sydämen halkaisija kasvaa 4 kerroksella kalvoa, 2 kerrosta negatiivista elektrodia ja 2 kerrosta positiivista elektrodia (+4s+2s+2a).

Liite 3: Positiivisen elektrodin halkaisijan vaihtelulaki äärettömän käämitysprosessin aikana

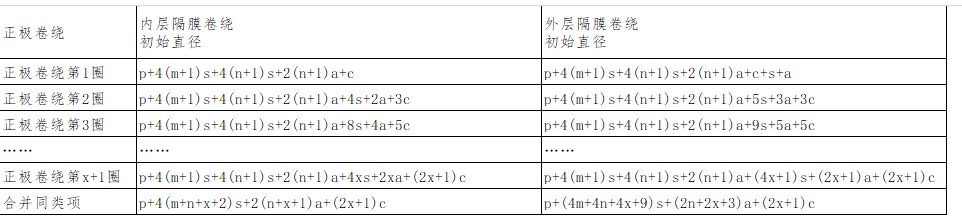

Yllä, analysoimalla kalvon ja elektrodilevyn ääretöntä käämitysprosessia, olemme saaneet sydämen halkaisijan ja elektrodilevyn pituuden vaihtelukuvion. Tämä kerros kerrokselta analyyttinen laskentamenetelmä auttaa järjestämään elektrodikorvien (mukaan lukien yksinapaiset korvat, moninapaiset korvat ja täysnapaiset korvat) sijainnin tarkasti, mutta käämitysprosessi ei ole vielä päättynyt. Tässä vaiheessa positiivinen elektrodilevy, negatiivinen elektrodilevy ja eristyskalvo ovat huuhtelutilassa. Akun suunnittelun perusperiaate on vaatia, että eristyskalvo peittää kokonaan negatiivisen elektrodin levyn ja negatiivisen elektrodin tulee myös peittää positiivinen elektrodi kokonaan.

Kuva 3: Sylinterimäisen akun käämin rakenteen ja sulkemisprosessin kaavio

Siksi on tarpeen tutkia edelleen kysymystä negatiivisen ydinelektrodin ja eristyskalvon käämittämisestä. Ilmeisesti, koska positiivinen elektrodi on jo kierretty ja ennen tätä positiivisen elektrodin alkuhalkaisija on aina yhtä suuri kuin edellisen ympyrän loppuhalkaisija, sisemmän kerroksen kalvon alkuhalkaisija korvaa edellisen ympyrän loppuhalkaisijan. . Tämän perusteella negatiivisen elektrodin alkuhalkaisija kasvattaa yhden kalvokerroksen paksuutta (+1 s), lisää ulomman kalvon alkuhalkaisijaa yhdellä negatiivisen elektrodin paksuuskerroksella (+1s+1a).

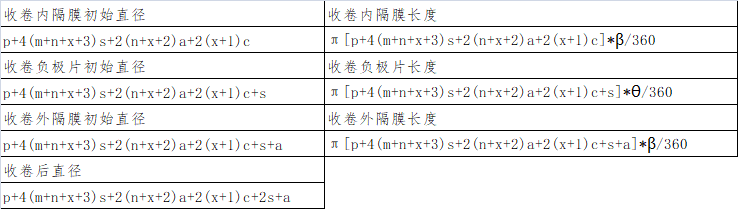

Liite 4: Elektrodin ja kalvon halkaisijan ja pituuden vaihtelut sylinterimäisten paristojen käämityksen aikana

Toistaiseksi olemme saaneet positiivisen levyn, negatiivisen levyn ja eristyskalvon pituuden matemaattisen ilmaisun millä tahansa käämitysjaksojen lukumäärällä. Oletetaan, että kalvo on valmiiksi kierretty m+1 jaksoa, negatiivinen levy on esikäämitty n+1 jaksoa, positiivinen levy on kierretty x+1 jaksoa ja negatiivisen levyn keskikulma on θ °, eristyksen keskikulma kalvon käämitys on β °, niin on seuraava suhde:

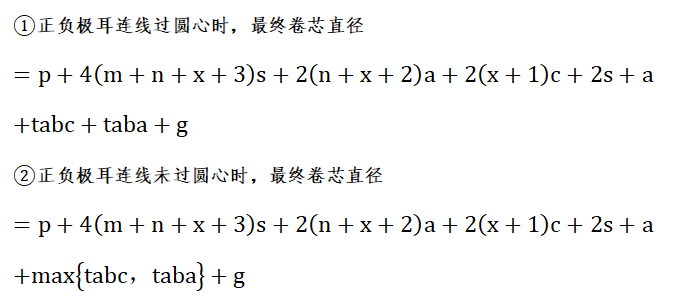

Elektrodi- ja kalvokerrosten lukumäärän määrittäminen ei ainoastaan määritä elektrodin ja kalvon pituutta, mikä puolestaan vaikuttaa kapasiteetin suunnitteluun, vaan määrittää myös kelan sydämen lopullisen halkaisijan, mikä vähentää huomattavasti käämin ytimen kokoamisriskiä. Vaikka saimme ytimen halkaisijan kelauksen jälkeen, emme huomioineet napakorvan ja päätyvän liimapaperin paksuutta. Olettaen, että positiivisen korvan paksuus on tabc, negatiivisen korvan paksuus on taba, ja päätyliima on 1 ympyrä ja päällekkäinen alue välttää napakorvan sijainnin, paksuudella g. Siksi ytimen lopullinen halkaisija on:

Yllä oleva kaava on yleinen ratkaisusuhde sylinterimäisten akkuelektrodilevyjen suunnittelulle. Se määrittää elektrodilevyn pituuden, kalvon pituuden ja kelan ytimen halkaisijan ongelman ja kuvaa kvantitatiivisesti niiden välistä suhdetta, mikä parantaa huomattavasti suunnittelun tarkkuutta ja sillä on suuri käytännön sovellusarvo.

Lopuksi meidän on ratkaistava napakorvien järjestämisen ongelma. Yleensä yhdellä napakappaleella on yksi tai kaksi napakorvaa tai jopa kolme napakorvaa, mikä on pieni määrä napakorvia. Kielekejohto hitsataan napakappaleen pintaan. Vaikka se voi vaikuttaa napakappaleen pituuden tarkkuuteen jossain määrin (vaikuttamatta halkaisijaan), kielekejohto on yleensä kapea ja sillä on vain vähän vaikutusta, Siksi tässä artikkelissa ehdotettu yleinen ratkaisukaava lieriömäisten akkujen kokosuunnittelulle jättää tämän ongelman huomioimatta.

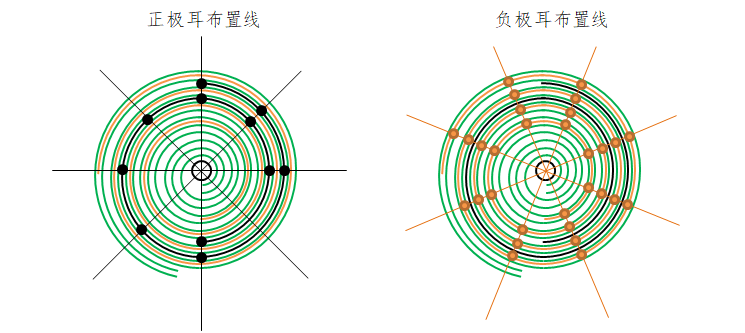

Kuva 4: Positiivisten ja negatiivisten korva-asemien asettelu

Yllä oleva kaavio on kaavio pylväiden sijoittelusta. Aiemmin ehdotetun napakappaleen koon yleisen suhteen perusteella voimme selvästi ymmärtää jokaisen napakappalekerroksen pituuden ja halkaisijan muutokset käämitysprosessin aikana. Siksi napakorvakkeita järjestettäessä positiiviset ja negatiiviset korvakkeet voidaan järjestää tarkasti napakappaleen kohdeasentoon, kun kyseessä on yksinapainen korvake, kun taas moninapaisten tai täysien napaisten korvakkeiden kohdalla vaaditaan yleensä kohdistus. useita kerroksia napakorvakkeita, Tämän perusteella meidän tarvitsee vain poiketa kunkin korvakekerroksen kiinteästä kulmasta, jotta saadaan kunkin korvakekerroksen järjestelyasento. Kun käämityssydämen halkaisija kasvaa asteittain rullausprosessin aikana, korvakkeen kokonaisjärjestelyetäisyys muuttuu suunnilleen aritmeettisella progressiolla, jossa toleranssina on π (4s+2a+2c).

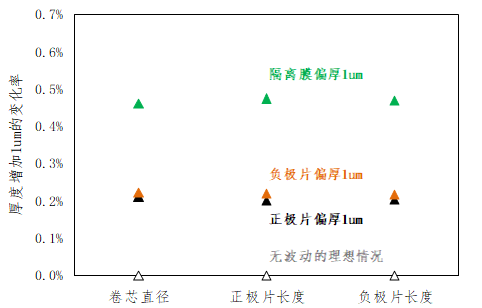

Jotta voitaisiin edelleen tutkia elektrodilevyjen ja kalvojen paksuuden vaihteluiden vaikutusta kelan ytimen halkaisijaan ja pituuteen, ottamalla esimerkkinä 4680 iso sylinterimäinen täyden elektrodin korvakenno olettaen, että kelan neulan halkaisija on 1 mm, paksuus sulkunauha on 16um, eristyskalvon paksuus 10um, positiivisen elektrodilevyn kylmäpuristuspaksuus on 171um, paksuus käämityksen aikana on 174um, negatiivisen elektrodilevyn kylmäpuristuspaksuus on 249um, paksuus käämityksen aikana on 255um, ja sekä kalvo että negatiivinen elektrodilevyt on esirullattu 2 kierrosta. Laskelma osoittaa, että positiivista elektrodilevyä kierretään 47 kierrosta, pituus 3371,6 mm, negatiivinen elektrodi kierretään 49,5 kertaa, pituus 3449,7 mm ja halkaisija 44,69 mm käämityksen jälkeen.

Kuva 5: Napan ja kalvon paksuuden vaihtelun vaikutus ytimen halkaisijaan ja navan pituuteen

Yllä olevasta kuvasta voidaan intuitiivisesti nähdä, että napakappaleen ja kalvon paksuuden vaihtelulla on tietty vaikutus kelasydämen halkaisijaan ja pituuteen. Kun napakappaleen paksuus poikkeaa 1 um, kelan sydämen halkaisija ja pituus kasvavat noin 0,2 %, kun taas kun kalvon paksuus poikkeaa 1 um, kelan sydämen halkaisija ja pituus kasvavat noin 0,5 %. Siksi kelan sydämen halkaisijan johdonmukaisuuden hallitsemiseksi napakappaleen ja kalvon vaihtelu tulisi minimoida niin paljon kuin mahdollista, ja on myös tarpeen kerätä elektrodilevyn kimmokkeen ja ajan välinen suhde kylmäpuristuksen ja käämityksen välillä kennon suunnitteluprosessin auttamiseksi.

Yhteenveto

1. Kapasiteettisuunnittelu ja halkaisijasuunnittelu ovat sylinterimäisten litiumakkujen alimman tason suunnittelulogiikka. Kapasiteetin suunnittelun avain on elektrodin pituudessa, kun taas halkaisijasuunnittelun avain on kerrosten lukumäärän analysoinnissa.

2. Napakorvien asennon järjestely on myös ratkaiseva. Moninapaisissa korva- tai täysnapaisissa korvarakenteissa napakorvan kohdistusta voidaan käyttää kriteerinä arvioitaessa akkukennon suunnittelukykyä ja prosessinhallintakykyä. Kerros kerrokselta -analyysimenetelmä voi paremmin täyttää napakorvan sijainnin järjestelyn ja kohdistuksen vaatimukset.