- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

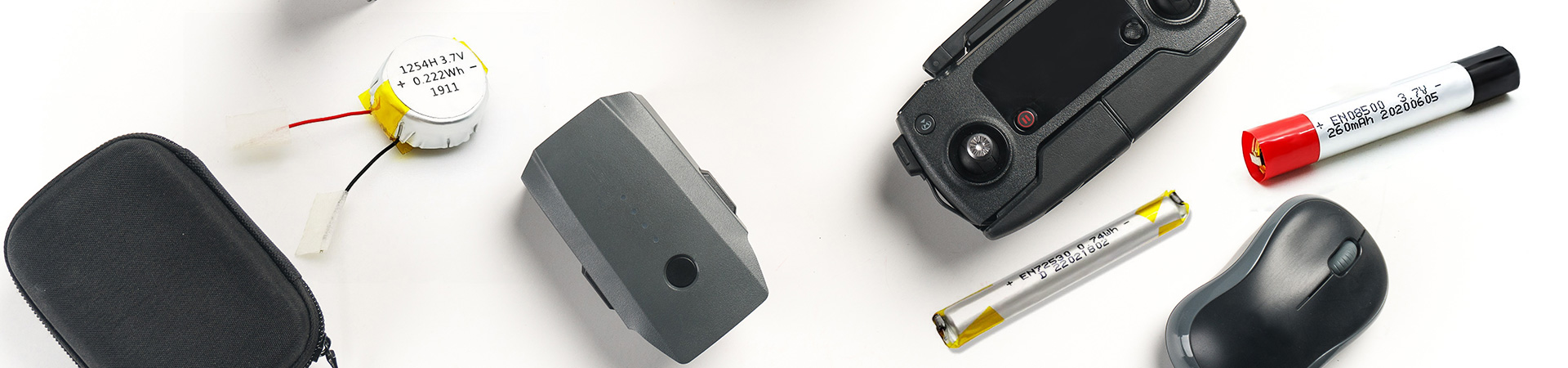

Litiumparistojen pinnoitusprosessi ja viat

2024-04-08

Litiumparistojen pinnoitusprosessi ja viat

01

Päällystysprosessin vaikutus litiumakkujen suorituskykyyn

Polaarisella pinnoituksella tarkoitetaan yleensä prosessia, jossa sekoitettu liete päällystetään tasaisesti virrankerääjälle ja lietteen orgaaniset liuottimet kuivataan. Pinnoitevaikutus vaikuttaa merkittävästi akun kapasiteettiin, sisäiseen vastukseen, käyttöikään ja turvallisuuteen, mikä varmistaa elektrodin tasaisen pinnoitteen. Päällystysmenetelmien ja ohjausparametrien valinnalla on merkittävä vaikutus litiumioniakkujen suorituskykyyn, mikä ilmenee pääasiassa:

1) Päällystyksen kuivumislämpötilan säätö: Jos kuivauslämpötila on liian alhainen pinnoituksen aikana, se ei voi taata elektrodin täydellistä kuivumista. Jos lämpötila on liian korkea, se voi johtua elektrodin sisällä olevien orgaanisten liuottimien nopeasta haihtumista, mikä johtaa halkeilemiseen, kuoriutumiseen ja muihin ilmiöihin elektrodin pintapäällysteessä;

2) Pinnoitepinnan tiheys: Jos pinnoitteen pintatiheys on liian pieni, akun kapasiteetti ei välttämättä saavuta nimelliskapasiteettia. Jos pinnoitteen pintatiheys on liian suuri, on helppo aiheuttaa ainesosien hukkaa. Vakavissa tapauksissa, jos positiivisen elektrodin kapasiteetti on liian suuri, litiumdendriittejä muodostuu litiuminsaostumisen vuoksi, jotka lävistävät akun erottimen ja aiheuttavat oikosulun, mikä muodostaa turvallisuusriskin.

3) Pinnoitekoko: Jos pinnoitteen koko on liian pieni tai liian suuri, negatiivinen elektrodi ei välttämättä peitä akun sisällä olevaa positiivista elektrodia. Latausprosessin aikana litiumioneja upotetaan positiivisesta elektrodista ja ne siirtyvät elektrolyyttiin, jota negatiivinen elektrodi ei peitä kokonaan. Positiivisen elektrodin todellista kapasiteettia ei voida hyödyntää tehokkaasti. Vakavissa tapauksissa akun sisään voi muodostua litiumdendriittejä, jotka voivat helposti puhkaista erottimen ja aiheuttaa sisäisen piirin vaurioitumisen;

4) Pinnoitteen paksuus: Jos pinnoitteen paksuus on liian ohut tai liian paksu, se vaikuttaa myöhempään elektrodin valssausprosessiin eikä voi taata akkuelektrodin suorituskyvyn johdonmukaisuutta.

Lisäksi elektrodien pinnoituksella on suuri merkitys akkujen turvallisuuden kannalta. Ennen pinnoittamista tulee tehdä 5S-työ varmistaakseen, että hiukkasia, roskia, pölyä jne. ei sekoitu elektrodiin pinnoitusprosessin aikana. Jos roskia sekoittuu, se aiheuttaa mikrooikosulun akun sisällä, mikä voi johtaa tulipaloon ja räjähdykseen vakavissa tapauksissa.

02

Päällystyslaitteiden ja pinnoitusprosessin valinta

Yleinen pinnoitusprosessi sisältää: irrotus → jatkos → veto → jännityksen hallinta → pinnoitus → kuivaus → korjaus → kireyden hallinta → korjaus → käämitys ja muita prosesseja. Päällystysprosessi on monimutkainen, ja pinnoitusvaikutukseen vaikuttavat myös monet tekijät, kuten päällystyslaitteiston valmistustarkkuus, laitteen toiminnan tasaisuus, dynaamisen jännityksen hallinta pinnoitusprosessin aikana, ilmavirran koko pinnoitusprosessin aikana. kuivausprosessi ja lämpötilan säätökäyrä. Siksi sopivan pinnoitusprosessin valitseminen on erittäin tärkeää.

Päällystysmenetelmän yleisessä valinnassa on otettava huomioon seuraavat näkökohdat, mukaan lukien: pinnoitettavien kerrosten lukumäärä, märkäpinnoitteen paksuus, pinnoitusnesteen reologiset ominaisuudet, vaadittu pinnoitustarkkuus, pinnoitteen kantaja tai alusta ja pinnoitusnopeus.

Edellä mainittujen tekijöiden lisäksi on tarpeen ottaa huomioon myös elektrodipinnoitteen erityistilanne ja ominaisuudet. Litiumioniakun elektrodipinnoitteen ominaisuudet ovat: ① kaksipuolinen yksikerroksinen pinnoite; ② Lietteen märkäpinnoite on suhteellisen paksu (100-300 μm) ③ Liete on ei-newtonilainen korkeaviskositeettinen neste; ④ Polaarisen kalvopinnoitteen tarkkuusvaatimus on korkea, samanlainen kuin kalvopäällysteen; ⑤ Päällystysrunko, jonka paksuus on 10-20 μ Alumiinifolio ja kuparifolio m; ⑥ Kalvon pinnoitusnopeuteen verrattuna napakalvon pinnoitusnopeus ei ole korkea. Ottaen huomioon yllä olevat tekijät, yleisissä laboratoriolaitteistoissa käytetään usein kaavintyyppiä, kuluttajien litiumioniakuissa käytetään usein rullapinnoitteen siirtotyyppiä ja tehoakuissa käytetään usein kapearako-ekstruusiomenetelmää.

Telapinnoitteen siirtotyyppi: Päällysterulla pyörii lietteen ajamiseksi, lietteen siirtomäärän säätämiseksi pilkkukaapimen välisen raon kautta ja takatelan ja päällystystelan pyörittämiseksi lietteen siirtämiseksi alustalle. Prosessi on esitetty kuvassa 2. Telapinnoitteen siirtopinnoitus sisältää kaksi perusprosessia: (1) Päällystystelan pyöriminen ajaa lietteen kulkemaan mittaustelojen välisen raon läpi muodostaen tietyn paksuisen lietekerroksen; (2) Tietty paksuus lietekerrosta siirretään kalvoon pyörittämällä päällystystelaa ja takatelaa vastakkaisiin suuntiin pinnoitteen muodostamiseksi.

Kapearakoinen suulakepuristuspinnoite: Tarkka märkäpäällystystekniikka, kuten kuvassa 3 on esitetty, toimintaperiaate on, että pinnoitusneste ekstrudoidaan ja ruiskutetaan pitkin päällystysmuotin rakoja tietyllä paineella ja virtausnopeudella ja siirretään alustalle. . Muihin pinnoitusmenetelmiin verrattuna sillä on monia etuja, kuten nopea pinnoitusnopeus, korkea tarkkuus ja tasainen märkäpaksuus; Pinnoitejärjestelmä on suljettu, mikä voi estää epäpuhtauksien pääsyn pinnoitusprosessin aikana. Lietteen käyttöaste on korkea ja lietteen ominaisuudet vakaat. Se voidaan pinnoittaa useilla kerroksilla samanaikaisesti. Ja se voi mukautua erilaisiin lietteen viskositeetti- ja kiintoainepitoisuuksiin, ja sillä on vahvempi mukautumiskyky verrattuna siirtopinnoitustekniikkaan.

03

Pinnoitevirheet ja vaikuttavat tekijät

Pinnoitevirheiden vähentäminen, pinnoitteen laadun ja saannon parantaminen sekä kustannusten alentaminen päällystysprosessin aikana ovat tärkeitä näkökohtia, joita on tutkittava pinnoitusprosessissa. Yleisiä pinnoitusprosessissa esiintyviä ongelmia ovat paksu pää ja ohut häntä, paksut reunat molemmilla puolilla, tummat täplät, karhea pinta, paljas folio ja muut viat. Pään ja hännän paksuutta voidaan säätää päällystysventtiilin tai jaksoventtiilin avautumis- ja sulkeutumisajalla. Paksujen reunojen ongelmaa voidaan parantaa säätämällä lietteen ominaisuuksia, pinnoitusväliä, lietteen virtausnopeutta jne. Pinnan karheutta, epätasaisuuksia ja raitoja voidaan parantaa stabiloimalla kalvoa, vähentämällä nopeutta, säätämällä ilman kulmaa veitsi jne.

Substraatti - Liete

Lietteen ja pinnoitteen fysikaalisten perusominaisuuksien suhde: Varsinaisessa prosessissa lietteen viskositeetilla on tietty vaikutus pinnoitusvaikutukseen. Valmistetun lietteen viskositeetti vaihtelee riippuen elektrodien raaka-aineista, lietesuhteesta ja valitusta sideainetyypistä. Kun lietteen viskositeetti on liian korkea, päällystystä ei useinkaan voida suorittaa jatkuvasti ja vakaasti, ja se vaikuttaa myös päällystysvaikutukseen.

Pinnoiteliuoksen tasaisuuteen, stabiilisuuteen, reuna- ja pintavaikutuksiin vaikuttavat pinnoitteen reologiset ominaisuudet, jotka määräävät suoraan pinnoitteen laadun. Päällystysikkunaa voidaan tutkia teoreettisella analyysillä, pinnoituskokeellisilla tekniikoilla, nestedynamiikan elementtitekniikoilla ja muilla tutkimusmenetelmillä, jotka ovat prosessin toiminta-alue stabiilille pinnoitukselle ja tasaisen pinnoitteen saamiseksi.

Substraatti - Kuparifolio ja alumiinifolio

Pintajännitys: Kuparialumiinifolion pintajännityksen on oltava suurempi kuin pinnoitetun liuoksen pintajännitys, muuten liuosta on vaikea levittää tasaisesti alustalle, mikä johtaa huonoon pinnoitteen laatuun. Yksi noudatettava periaate on, että päällystettävän liuoksen pintajännityksen tulee olla 5 dyneä/cm pienempi kuin alustan, vaikka tämä on vain karkea arvio. Liuoksen ja alustan pintajännitystä voidaan säätää säätämällä alustan kaavaa tai pintakäsittelyä. Näiden kahden välisen pintajännityksen mittausta tulisi myös pitää laadunvalvontatestinä.

Tasainen paksuus: Kaavinpinnoituksen kaltaisessa prosessissa alustan poikittaispinnan epätasainen paksuus voi johtaa epätasaiseen pinnoitteen paksuuteen. Koska päällystysprosessissa pinnoitteen paksuutta säätelee kaavin ja alustan välinen rako. Jos alustan paksuus on vaakatasossa pienempi, sen alueen läpi kulkee enemmän liuosta ja myös pinnoitteen paksuus on paksumpi ja päinvastoin. Jos substraatin paksuuden vaihtelu on nähtävissä paksuusmittarista, myös lopullinen kalvon paksuuden vaihtelu näyttää saman poikkeaman. Lisäksi sivuttainen paksuuspoikkeama voi myös johtaa käämitysvirheisiin. Joten tällaisten vikojen välttämiseksi on tärkeää valvoa raaka-aineiden paksuutta

Staattinen sähkö: Pinnoituslinjalla syntyy paljon staattista sähköä alustan pinnalle, kun sitä levitetään aukirullauksen ja telojen läpi kulkemisen yhteydessä. Syntynyt staattinen sähkö voi helposti adsorboida ilmaa ja tuhkakerroksen telaan, mikä johtaa pinnoitusvirheisiin. Purkausprosessin aikana staattinen sähkö voi myös aiheuttaa sähköstaattisia ulkonäkövirheitä pinnoitteen pintaan, ja vakavammin se voi aiheuttaa jopa tulipalon. Jos kosteus on alhainen talvella, staattisen sähkön ongelma pinnoituslinjassa on näkyvämpi. Tehokkain tapa vähentää tällaisia vikoja on pitää ympäristön kosteus mahdollisimman korkeana, maadoittaa pinnoituslanka ja asentaa antistaattisia laitteita.

Puhtaus: Alustan pinnalla olevat epäpuhtaudet voivat aiheuttaa fyysisiä vikoja, kuten ulkonemia, likaa jne. Alustan valmistusprosessissa on siis tarpeen valvoa hyvin raaka-aineiden puhtautta. Online-kalvonpuhdistusrullat ovat suhteellisen tehokas tapa poistaa alustan epäpuhtaudet. Vaikka kaikkia kalvon epäpuhtauksia ei voida poistaa, se voi parantaa tehokkaasti raaka-aineiden laatua ja vähentää hävikkiä.

04

Vikakartta litiumakun napoista

【1】 Litiumioniakkujen negatiivisen elektrodin pinnoitteessa kuplaviat

Vasemmassa kuvassa negatiivinen elektrodilevy kuplineen ja oikeanpuoleisessa kuvassa pyyhkäisyelektronimikroskoopin 200-kertainen suurennus. Sekoitus-, kuljetus- ja pinnoitusprosessin aikana pinnoiteliuokseen sekoittuu pölyä tai pitkiä hiutaleita ja muita vieraita esineitä tai putoaa märän pinnoitteen pinnalle. Pinnoitteen pintajännitykseen tässä vaiheessa vaikuttavat ulkoiset voimat, mikä aiheuttaa muutoksia molekyylien välisissä voimissa, mikä johtaa lietteen lievään siirtymiseen. Kuivumisen jälkeen muodostuu pyöreitä jälkiä, joissa on ohut keskusta.

【2】 Neulanreikä

Yksi on kuplien syntyminen (sekoitusprosessi, kuljetusprosessi, päällystysprosessi); Kuplien aiheuttama neulanreikävika on suhteellisen helppo ymmärtää. Märkäkalvossa olevat kuplat siirtyvät sisäkerroksesta kalvon pintaan ja repeytyvät pinnalle muodostaen neulanreikävian. Kuplat johtuvat pääasiassa huonosta juoksevuudesta, huonosta tasoituksesta ja heikosta kuplien vapautumisesta sekoituksen, nesteen kuljetuksen ja pinnoitusprosessien aikana.

Mahdollisia syitä: Vieraiden esineiden tai suurten hiukkasten juuttuminen kapeaan rakoon tai pinnoiteväliin, huono alustan laatu, mikä aiheuttaa vieraiden esineiden tukkimisen päällystystelan ja takatelan välissä sekä muotin huulen vaurioituminen.

【4】 Thick edge

Paksujen reunojen muodostumisen syynä on lietteen pintajännitys, joka saa lietteen siirtymään kohti elektrodin päällystämätöntä reunaa muodostaen kuivumisen jälkeen paksuja reunoja.

【5】 Aggregoituneita hiukkasia negatiivisen elektrodin pinnalla

Kaava: Pallomainen grafiitti+SUPER C65+CMC+tislattu vesi

Polarisaattorien makromorfologia kahdella eri sekoitusprosessilla: sileä pinta (vasemmalla) ja suuren määrän pieniä hiukkasia pinnalla (oikealla)

Kaava: pallomainen grafiitti+SUPER C65+CMC/SBR+tislattu vesi

Elektrodin pinnalla olevien pienten hiukkasten (a ja b) suurennettu morfologia: Johtavien aineiden aggregaatteja, ei täysin dispergoituneita.

Sileäpintaisten polarisaattoreiden laajennettu morfologia: Johtava aine on täysin dispergoitunut ja jakautunut tasaisesti.

Kaava: NCA+asetyleenimusta+PVDF+NMP

Sekoitusprosessin aikana ympäristön kosteus on liian korkea, jolloin liete muuttuu hyytelömäiseksi, johtava aine ei ole täysin dispergoitunut ja polarisaattorin pinnalla on suuri määrä hiukkasia valssauksen jälkeen.

【7】 Halkeamia vesijärjestelmän napalevyissä

Kaava: NMC532/hiilimusta/sideaine = 90/5/5 paino-%, vesi/isopropanoli (IPA) liuotin

Optiset valokuvat pinnan halkeamista polarisaattoreilla, pinnoitteiden tiheydellä (a) 15 mg/cm2, (b) 17,5 mg/cm2, (c) 20 mg/cm2 ja (d) 25 mg/cm2. Paksut polarisaattorit ovat alttiimpia halkeilemaan.

Kaava: hiutalegrafiitti+SP+CMC/SBR+tislattu vesi

Saastuttavien hiukkasten läsnäolo kalvon pinnalla johtaa märän kalvon alhaiseen pintajännitykseen hiukkasten pinnalla. Nestekalvo säteilee ja kulkeutuu hiukkasten kehää kohti muodostaen kutistumispistevirheitä.

Kaava: NMC532+SP+PVdF+NMP

Kapea sauma ekstruusiopinnoite, jossa suuria hiukkasia leikkuureunassa, mikä aiheuttaa kalvon vuotoa ja naarmuja elektrodin pinnalla.

Kaava: NCA+SP+PVdF+NMP

Siirtopinnoituksen myöhemmässä vaiheessa lietteen vedenabsorptioviskositeetti kasvaa lähestyen päällystysikkunan ylärajaa päällystyksen aikana, mikä johtaa lietteen huonoon tasoittumiseen ja pystyraitojen muodostumiseen.

Kaava: hiutalegrafiitti+SP+CMC/SBR+tislattu vesi

Päällystyksen aikana polarisaattorin keskialue ei ole täysin kuiva, ja valssauksen aikana pinnoite liikkuu muodostaen nauhamaisia halkeamia.

Paksujen reunojen ilmiö, joka muodostuu pinnoittamisesta, telapuristamisesta ja pinnoitteen reunojen rypistymisestä

【13】 Negatiivinen elektrodin leikkauspinnoite irronnut kalvosta

Koostumus: luonnongrafiitti+asetyleenimusta+CMC/SBR+tislattu vesi, tehoainesuhde 96 %

Kun napalevy leikataan, pinnoite ja kalvo irtoavat.

Positiivisen elektrodilevyn leikkaamisen aikana epävakaa jännityksen säätö johtaa folion purseiden muodostumiseen toissijaisen leikkauksen aikana.

【15】 Polaarisen viipaleen leikkausaallon reuna

Negatiivisen elektrodilevyn leikkaamisen aikana leikkuuterien sopimattomasta limityksestä ja paineesta johtuen muodostuu aaltoreunoja ja viillon pinnoitteen irtoamista.

【16】 Muita yleisiä pinnoitusvirheitä ovat ilman tunkeutuminen, sivuaallot, painuminen, puro, laajeneminen, vesivauriot jne.

Vikoja voi esiintyä missä tahansa käsittelyvaiheessa: pinnoitteen valmistelu, alustan valmistus, alustan käyttö, pinnoitusalue, kuivausalue, leikkaus, leikkaus, valssaus jne. Mikä on yleinen looginen menetelmä vikojen ratkaisemiseksi?

1.Prosessin aikana pilotituotannosta tuotantoon on tarpeen optimoida tuotteen kaava, päällystys- ja kuivausprosessi ja löytää suhteellisen hyvä tai leveä prosessiikkuna.

2. Käytä joitakin laadunvalvontamenetelmiä ja tilastollisia työkaluja (SPC) tuotteiden laadun valvomiseen. Seuraamalla ja ohjaamalla vakaata pinnoitteen paksuutta verkossa tai käyttämällä visuaalisen ulkonäön tarkastusjärjestelmää (Visual System) pinnoitteen pinnan vikojen tarkistamiseksi.

3. Kun tuotteessa ilmenee vikoja, säädä prosessia ajoissa toistuvien vikojen välttämiseksi.

05

Pinnoitteen tasaisuus

Niin sanottu pinnoitteen tasaisuus viittaa pinnoitteen paksuuden tai liimamäärän jakautumisen tasaisuuteen pinnoitusalueella. Mitä parempi pinnoitteen paksuuden tai liimamäärän konsistenssi, sitä parempi on pinnoitteen tasaisuus ja päinvastoin. Pinnoitteen yhtenäisyydelle ei ole olemassa yhtenäistä mittausindeksiä, joka voidaan mitata pinnoitteen paksuuden tai liimamäärän poikkeamalla tai prosentuaalisella poikkeamalla tietyn alueen kussakin kohdassa suhteessa keskimääräiseen pinnoitteen paksuuteen tai liimamäärään kyseisellä alueella tai erotus suurimman ja vähimmäispinnoitteen paksuuden tai liimamäärän välillä tietyllä alueella. Pinnoitteen paksuus ilmaistaan yleensä mikrometrinä.

Pinnoitteen tasaisuutta käytetään alueen yleisen pinnoitteen kunnon arvioimiseen. Mutta varsinaisessa tuotannossa välitämme yleensä enemmän alustan tasaisuudesta sekä vaaka- että pystysuunnassa. Ns. vaakasuora tasaisuus viittaa pinnoitteen leveyssuunnan (tai koneen vaakasuunnan) tasaisuuteen. Ns. pitkittäinen tasaisuus viittaa tasaisuuteen pinnoitteen pituuden suunnassa (tai alustan kulkusuunnassa).

Vaaka- ja pystysuuntaisten liiman levitysvirheiden koossa, vaikuttavissa tekijöissä ja hallintamenetelmissä on merkittäviä eroja. Yleisesti ottaen mitä suurempi substraatin (tai pinnoitteen) leveys on, sitä vaikeampaa on hallita sivuttaista tasaisuutta. Perustuen vuosien käytännön kokemukseen online-pinnoittamisesta, kun alustan leveys on alle 800 mm, sivuttaistasaisuus on yleensä helposti taattu; Kun alustan leveys on välillä 1300-1800 mm, sivuttaistasaisuus voidaan usein hallita hyvin, mutta siihen liittyy tiettyjä vaikeuksia ja vaaditaan huomattavaa ammattitaidosta; Kun alustan leveys on yli 2000 mm, sivuttaistasaisuuden hallinta on erittäin vaikeaa, ja vain harvat valmistajat voivat käsitellä sitä hyvin. Kun tuotantoerä (eli pinnoitteen pituus) kasvaa, pitkittäinen tasaisuus voi olla suurempi vaikeus tai haaste kuin poikittaistasaisuus.